Kundenseitiges MES und ONCITE DPS im Einklang

- Flexibler Mischbetrieb auf Edge und Cloud

- Stufenweise Migration bestehender MES-Lösungen zur Technologieplattform von ONCITE DPS

Schnelle, sichere Vernetzung der Produktion, modernstes Datenmanagement und maximale Fertigungstransparenz – dafür steht das ONCITE Digital Production System.

ONCITE DPS ist die Referenzarchitektur für die Umsetzung einer Smart Factory und ist optimal für die Nutzung von IIoT-fähigen Devices, Digitalisierung und industrieller Anwendungssoftware nach den Grundsätzen der Industrie 4.0 entwickelt und abgestimmt worden. Es verbindet dafür ehemals getrennte Kernkomponenten einer digitalen Produktion mit flexibler Microservices-Architektur: agiles Fertigungsmanagement mit MES- und MOM-Funktionen, Industrial IoT als Datenbasis sowie Low-Code-Development für einfache Anwendungsentwicklung. Hinzu kommt Edge Computing für die souveräne Datenverarbeitung. ONCITE DPS ist darüber hinaus ein sehr relevanter Knoten (Integrations-Plattform) innerhalb gesicherter digitaler Ökosysteme (z.B. Catena-X).

Intelligente Prozesse für mehr Effizienz und höhere Anlagenverfügbarkeit etablieren

Lückenlose Produktionsdokumentation sicherstellen

Fertigungstransparenz schaffen und faktenbasierte Entscheidungen fällen

Mit skalierbaren und modularen Anwendungen schnell auf Marktveränderungen reagieren

Integrierte Intralogistik, höhere Produktivität und Liefertreue in Ihrer Fabrik nutzen

Daten besser und sicher managen

Jetzt mehr über die unbegrenzte Möglichkeiten des ONCITE DPS erfahren!

ONCITE DPS punktet durch:

Sie erhalten eine hochflexible Referenzarchitektur für die intelligente Produktion – bestehend aus einer Technologie- und Digitalisierungsplattform sowie Services und einfach integrierbaren maßgeschneiderten Funktionalitäten, die Sie für die Effizienzsteigerung in Ihrer Smart Factory benötigen.

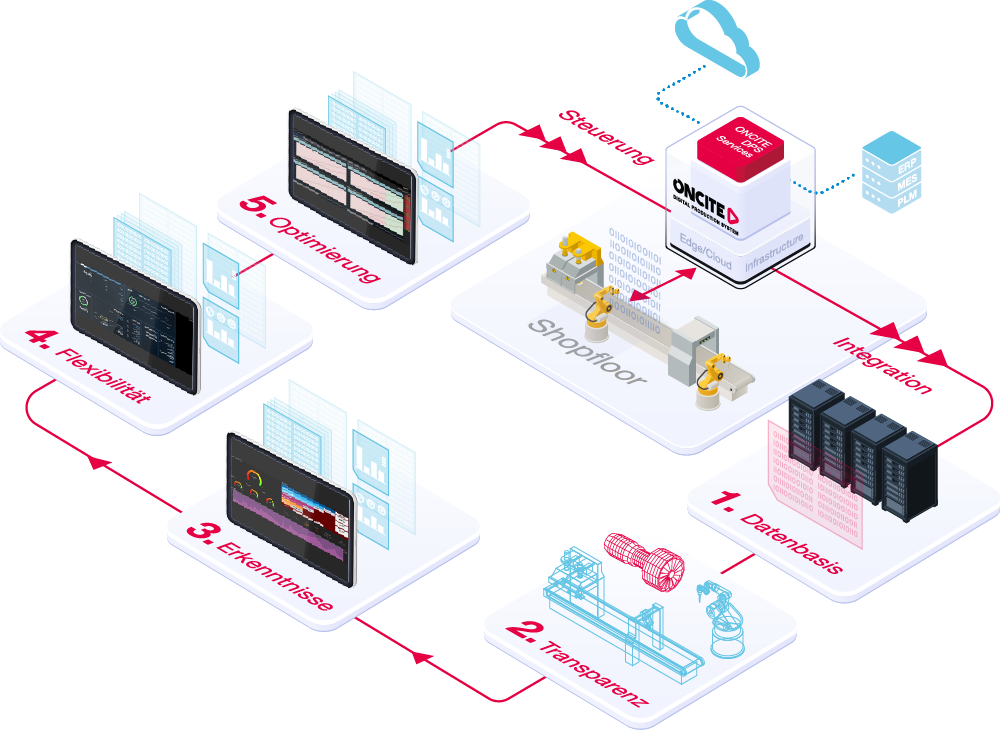

Durch Datenerhebung und -management können Sie Optimierungspotenziale nutzen, die zuvor nicht sichtbar waren.

Maschinen werden effizienter, die Maschinezustandsüberwachung wird lückenloser, ungeplante Stillstände werden vermieden. Nutzen Sie die Möglichkeiten der Online-Validierung von Produktions- und Prozessdaten und erhöhen Sie dadurch Ihre Produktqualität signifikant.

Oder erhöhen Sie die Transparenz – zum Beispiel über Energieverbräuche – und gewinnen Sie damit eine schnelle Reaktionsfähigkeit. Ziel ist die Analyse von komplexen Fertigungsprozessen nahezu in Echtzeit, um auf dieser Grundlage Entscheidungen zu treffen, welche die Produktivität und Energieeffizienz steigern.

Produktivität, Agilität und Energieeffizienz steigern

Mit den Services aus dem ONCITE Digital Production System sorgen Sie dafür, dass Sie die Datenströme und Prozesse digitalisiert bekommen. Gleichzeitig erhalten Sie eine optimale Transparenz Ihrer Fertigung. Auf Basis eines hochvaliden, qualifizierten Datenpools und des daraus resultierenden Wissens entwickeln Sie ein regelgesteuertes, intelligentes und datengetriebenes Produktions-Management (Closed Loop Control). Damit gelingt die passgenaue Optimierung Ihrer Produktion entlang der Wertschöpfungskette.

Mit den Cloud-nativen Services aus dem ONCITE Digital Production System (DPS) erhalten Sie die Möglichkeit, bedarfsgerecht Ihre Anforderungen zu lösen. Und zwar besonders auch in gewachsenen Strukturen. Dabei berücksichtigen wir, dass in vielen Fabriken bestehende IT-Lösungen (wie z. B. MES, ERP, PLM) im Einsatz sind, die exzellent funktionieren und auch weiter angewendet werden sollen. Wir unterstützen Sie mit einem effektiven Migrationskonzept. So können Sie einerseits das ONCITE-Lösungskonzept in Koexistenz zu den bestehenden IT-/OT-Infrastrukturen etablieren und andererseits Schritt für Schritt die Vorteile des ONCITE DPS nutzen.

Maximale Produktionstransparenz und Erhöhung der Optimierungspotentiale

Rittal produziert im Werk in Haiger konsequent nach Industrie 4.0-Maßstäben. Der weltweit führende Systemanbieter für Schaltschranktechnik, Stromverteilung, Klimatisierung, IT-Infrastruktur sowie Software und...

Erhöhung der Produktqualität bei stetig verbesserter Gesamtanlageneffektivität

Die German Edge Cloud (GEC) kooperiert mit dem Anlagenbauer Schuler. Im Zuge dessen bietet Schuler innerhalb seiner Digital Suite eine Track- & Trace-Lösung für Presswerke an, die auf der Technologie der...