be top

Das Magazin der Friedhelm Loh Group

Erfahren Sie regelmäßig Neuigkeiten aus der Welt der German Edge Cloud und anderen Unternehmen der Friedhelm Loh Group (FLG). Im Unternehmensmagazin be top finden Sie auf über 80 Seiten Anwendergeschichten, Zukunftsthemen und clevere Lösungen, die Daten in vernetzten Umgebungen schnell, einfach und sicher verfügbar machen. Neben Geschichten aus dem IIoT-Bereich informiert die be top auch über verwandte Themen aus dem Steuerungs- und Schaltschrankbau, der Automobil- und Verkehrsindustrie sowie aus der Energiebranche.

Mit Erfolg: Das FLG-Unternehmensmagazin erhielt bereits zahlreiche Auszeichnungen – beispielsweise Communicator Awards in Gold, der Spotlight Award in Silber sowie der Galaxy Award. Darüber hinaus erhielt die be top wiederholt den renommierten Fox Award in Silber für Printausgabe und Webmagazin.

Raus aus der Energiefalle

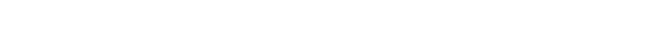

Schneller als erwartet müssen Fertigungsleiter auf ihrem Weg zur Smart Production Energieströme sichtbar machen sowie Verbräuche und Energieversorgung besser managen. Doch wie lassen sich Stromfresser identifizieren und energieintensive Fertigungsprozesse in energiegünstige Zeiten verlegen? Valide Antworten liefert das ONCITE Digital Production System vom GEC, das im Rittal Werk in Haiger bereits erfolgreich eingesetzt wird.

Energetischer Fußabdruck für jedes Bauteil

Der Einsatz des ONCITE DPS von German Edge Cloud im Rittal Werk in Haiger zeigt, dass es bereits Lösungen zum Energiemanagement gibt. Aber wie genau wirken die verschiedenen Kompetenzen innerhalb der Friedhelm Loh Group zusammen und was passiert eigentlich, wenn Energiedaten mit Fertigungsdaten verknüpft werden? Darauf geht Dieter Meuser, CEO Industrial Solutions bei GEC, im Interview ein.

Komponieren statt programmieren

Je smarter die Industrie, ihre Fabriken und ihre Produkte, desto wichtiger werden Flexibilität und Agilität ihrer Software-Entwicklung. Etwa für neue, datenbasierte Dienstleistungen im Industrial Internet of Things (IIoT). Derzeit erlebt die IT in der Industrie jedenfalls einen regelrechten Umbruch: von geschlossenen zu offenen Software-Architekturen in Richtung Composable Software. Plattformen wie das ONCITE Digital Production System (DPS) zeigen die Richtung.

Per Roboter im Bio-Unterricht

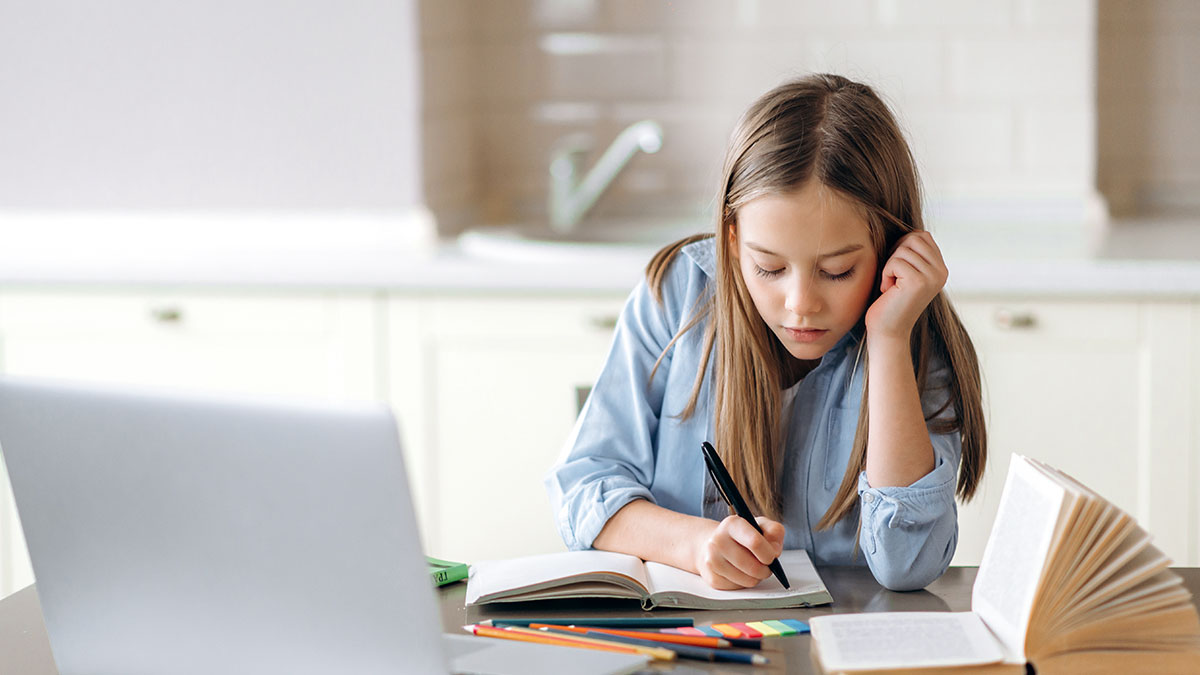

Fiona hat Krebs. Deshalb geht jetzt ein kleiner weißer Roboter täglich für sie zur Schule. Über ihr Tablet kann sich die 15-Jährige vom Krankenhaus oder von zu Hause mit dem Telepräsenz-Avatar verbinden, am Unterricht teilnehmen und sogar mit ihren Freunden sprechen. Möglich macht das eine Spende der Rittal Foundation, der gemeinnützigen Stiftung der Friedhelm Loh Group.

Schul-Videokonferenzen: Sicher & stabil dank GEC

Digitaler Unterricht hat sich mittlerweile im Schulalltag etabliert – doch eine einheitliche Software gab es in Hessen bislang nicht. Das hat sich nun geändert: Die Open Source Software „BigBlueButton“ wurde von der GEC an die Bedarfe der hessischen Schulen und das Landesschulportal angepasst und zeichnet sich durch Sicherheit, Stabilität sowie eine einfache Anwendung aus. Bis zu 200.000 Schüler und Lehrer können darüber gleichzeitig miteinander kommunizieren.

Schluss mit monolithischen Systemen

Neue Anwendungen ohne großen Programmieraufwand im Shopfloor einbinden – das geht? Ja! Scheer PAS und German Edge Cloud haben gemeinsam eine Low-Code-IIoT-Plattform entwickelt, in die sich selbst bestehende Automatisierungssysteme integrieren lassen: Durch das ONCITE Digital Production System (DPS) werden einst getrennte Kernkomponenten einer Produktion zu einem einzigen System zusammengeführt, die Daten via Edge Computing verarbeitet. Im Rittal Werk in Haiger hat sich das bereits bewährt.

Schuler setzt auf Track & Trace von GEC

Ganz weit vorn in Sachen Smart Factory ist der weltweit größte Pressenhersteller Schuler. Um Fertigungsprozesse transparenter zu machen und eine Rückverfolgbarkeit von Bauteilen zu ermöglichen, setzt das Unternehmen auf Track & Trace. Dadurch können präzise Informationen generiert und Zusammenhänge erkannt werden, um im Fehlerfall die Reaktionszeiten zu verkürzen oder Störungen auf lange Sicht von vornherein zu unterbinden.

Digitale Transformation Lenze

Lassen sich Produkte mit einer Variantenvielfalt von 1032 – das sind 100 Quintillionen – überhaupt digital abbilden? Und kann man in diesem nahezu unendlichen Lösungsraum die passende Lösung in Sekunden finden? Klingt unmöglich. Doch die Antwort lautet: Ja! Die digitale Transformation kann spektakuläre Ergebnisse erzielen. Bestes Beispiel dafür ist Lenze. Der Automatisierungsspezialist hat einen digitalen Workflow für seine Produkte entwickelt: von Konfiguration und Bestellung, von Engineering und Fertigung bis zum Betrieb. Auf dem Weg dorthin wurden die Experten von Eplan und German Edge Cloud zu „Kollegen“.

Vollständig visualisieren: Rittal und GEC

Fertigungsdaten sammeln, strukturieren und auswerten ist alles andere als trivial, ebenso Live-Betriebszustände zu visualisieren. Im neuen Rittal Werk in Haiger gehört dies bereits zum Alltag auf dem Shopflor: Durch die Adern des Netzwerks fließen jeden Tag 18 Terrabyte an neu erzeugten Daten. Nur so kann Rittal seit 2019 8.000 Kompaktschaltschränke und Kleingehäuse täglich fertigen. Der Weg dorthin war allerdings kein leichter.

Grüne Rechenpower am Fjord

Die Digitalisierung bringt einen regelrechten Boost für High Performance Computing, das gleichzeitig klimafreundlich funktionieren soll. Viel Rechenleistung, also viel Energie für Server und Kühlung, und das im Einklang mit der Umwelt – eine Herkulesaufgabe für Unternehmen mit ambitionierten Klimazielen. Mercedes-Benz Group AG und Infosys lösen das jetzt mit der Verlegung besonders rechenintensiver Workloads ins Lefdal Mine Datacenter in Norwegen, eines der grünsten und größten Rechenzentren der Welt.

Raus aus dem Tal

Vor einem Jahr erlebte Deutschland eine der größten Katastrophen seiner Geschichte: die Hochwasserkatastrophe im Ahrtal. 184 Menschen in den Wassermassen ihr Leben, Tausende verloren über Nacht ihr Zuhause. Bis die materiellen Folgen dieses Jahrhunderthochwassers beseitigt sind, werden noch Jahre vergehen. Nicht nur das Land reagierte mit überwältigender Solidarität: Die Friedhelm Loh Group sammelte die Rekordsumme von 930.000 Euro und spendet den Betroffenen damit Mut und Zuversicht. Denn für den Wiederaufbau brauchen sie einen langen Atem.

Autorenbeitrag: Plamen Kiradjev

27 Jahre bei IBM, zuletzt als Distinguished Engineer und Global CTO Industry 4.0 – heute ist Plamen Kiradjiev neuer Leiter Solutions Architect bei German Edge Cloud (GEC). Oft wird er nach den Gründen für seine berufliche Veränderung gefragt. Seine Antwort: aus Überzeugung! Denn nach zehn Jahren „Industrie 4.0“ ist das Potenzial der Digitalisierung noch lange nicht ausgeschöpft. „Es gibt bei der Digitalisierung von Fertigungsprozessen noch eine Menge zu tun“, so Kiradjiev.